拼图的历史

起源

第一块拼图起源于1760年的英国伦敦。 是一个地理教育学家无意中冒出的想法。 他将一幅世界地图分割成若干块,用于地理教育。 这种方法不仅锻炼了了记忆能力,还培养了视觉空间推理能力。 就这样创造了一个老少咸宜且经久不衰的拼图游戏。

拼图生产的演变

18 世纪中叶,最早的拼图制作是用锯子将木板切割成单块,然后进行打磨。 在这个阶段,拼图还很初级,每块拼图都是独一无二的。

19世纪初,人们开始使用机械锯来辅助切割,从而提高了生产效率。 19世纪后期,随着印刷技术的进步,纸质拼图的发展势头迅猛。 这是因为纸板材料更轻便、成本更低,并且适合印刷复杂的图案,从而提升了拼图的可玩性和艺术价值。 与此同时,模切技术的雏形也开始形成。

到了20世纪,随着印刷技术和精密切割技术的进步,纸板拼图变得越来越常见,也越来越精美,每块拼图上的图案也越来越生动和鲜艳。 模切技术也得到了快速发展。

21世纪,随着计算机技术的进步和计算机数控(CNC)的兴起,各种类型的 CNC 机械成为主流。 定制拼图的生产变得更加简单,此时出现了3D拼图、新材料拼图、双面拼图和定制图像拼图等多种拼图类别。

2019年,新冠病毒(COVID-19)的爆发导致许多国家普遍采取居家隔离措施,引发了拼图游戏销售的激增。 此外,由于疫情后人们的生活习惯发生了变化,拼图的销量继续保持较高水平。 受疫情的影响,许多工厂进行了产线的自动化升级。

如今,世界一流的拼图工厂已经采用了智能化、自动化系统,实现了全自动生产线。 随着拼图生产所用材料的多样化,许多智能工厂都根据自身的具体需求定制了生产线。

拼图生产流程

设计和印刷

拼图上的图像通常是由设计师构思的,或者是购买的版权图像,甚至是使用人工智能(AI)生成的。 目前,人工智能生成拼图图像已成为一种趋势,这不仅避免了版权问题,还能产生令人惊叹的的图像,从而降低成本,提高效率。

大多数拼图制造商使用平版印刷技术将拼图图案印在纸板上。 这是一个将油性颜料通过滚筒印刷转移到拼图纸板上的过程。 这种方法成本效益高,适合大规模生产。 另一种新兴方法是激光打印,它已成为一种趋势性选择。 这种方法具有更大的灵活性,但成本略高。

自动覆膜

自动覆膜机用于涂覆过程,将一层或多层保护性涂层应用于拼图的印刷图案上。 这增强了拼图表面的疏水性和耐久性,确保长期使用也不会褪色或腐蚀。 然后,使用高光或哑光烫印箔进行热烫印,增加拼图的质感和美感。

接下来,拼图的图像层将通过自动覆膜机进行粘合剂的涂布,通常使用水性、无毒的粘合剂。 随后,它将被粘合到纸板上。 粘合后,拼图通常要静置几天,直到粘合剂完全固化。

拼图工厂使用的纸板一般都是外部采购的,一些高质量的拼图工厂还需要专门定制纸张。 常见的纸板类型包括蓝芯纸、灰芯板和木质材料。

- 蓝色芯纸:与其他类型的纸张相比,蓝芯纸被认为更健康、更环保。 它触感极佳,质地更柔软,不易起皱。 它是欧美地区制作拼图的主要材料。

- 灰芯纸:灰芯纸板价格更实惠,但纸屑较多,触感一般。 如果出现褶皱,就很难恢复形状。

- 木板:木板的特点是硬度高、不易变形、经久耐用、咬合度高、重量相对较重。 不过,它们的缺点是容易变脆,而且木屑较多。 随着技术的进步,木板材料已逐渐成熟,并有取代蓝芯纸的趋势。

- 塑料:塑料具有更高的成型性、形状易定制、防水防潮性能、耐用性和高咬合度。 它是高端 3D 拼图的最佳材料,但缺乏环保性。 它的主要缺点是价格昂贵,因为大规模生产成本高。

拼图切割

目前主要有两种方法:激光切割和使用模切机。

在拼图切割领域,模切压力机(如液压机)和激光刀模已成为大规模生产的重要工具。 由于各种限制因素,激光切割通常被用作一种辅助生产方法。

激光切割法

这是一种更先进的方法,通过激光切割,可以更自由、更精准地切割拼图形状。 不过,它的缺点也很明显。 成本极高,生产速度缓慢。 大规模生产的成本效益不高。 材料选择有限,可能不适合某些特殊材料。

模切法

使用液压机和刀模,这是一种更具成本效益的成熟解决方案。 拼图刀模通过液压机压入拼图纸板,生产效率高。 其缺点是,当改变切割的尺寸或形状时,需要定制新的拼图刀模。 虽然精度比不上激光切割,但对于拼图行业来说完全足够了。

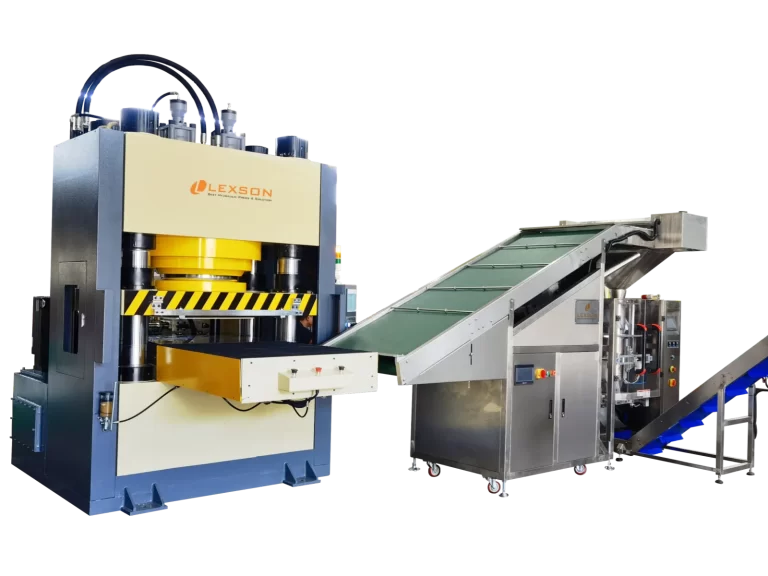

- 液压机:在模切工艺中,通常使用四柱液压机,因为其结构稳定、工作台面积较大、成本效益较高。 通常,1000块的拼图需要700吨的液压机,而2000块的拼图需要1200吨的液压机。 巨大的压力对拼图刀模提出了更高的要求。 值得一提的是,尔迅金球旗下品牌Lexson的拼图机已获得全球客户认可,其智能生产线被广泛应用于世界十大拼图工厂的智能制造流程中。

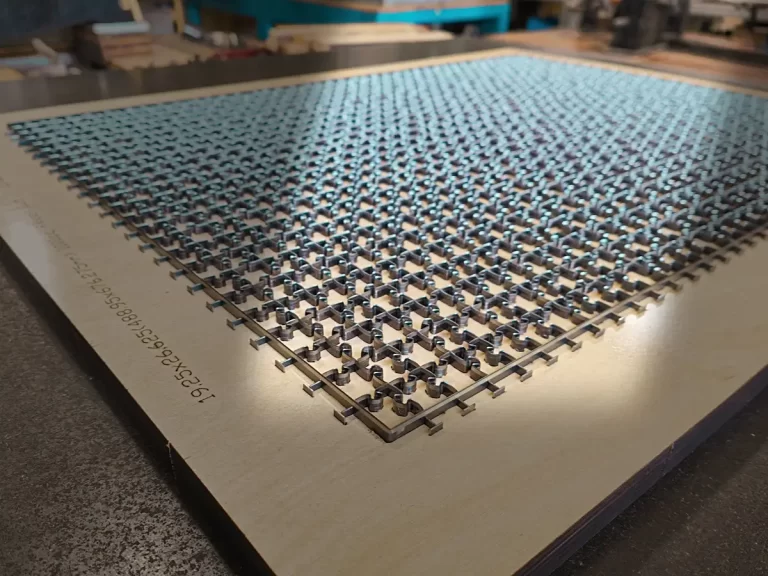

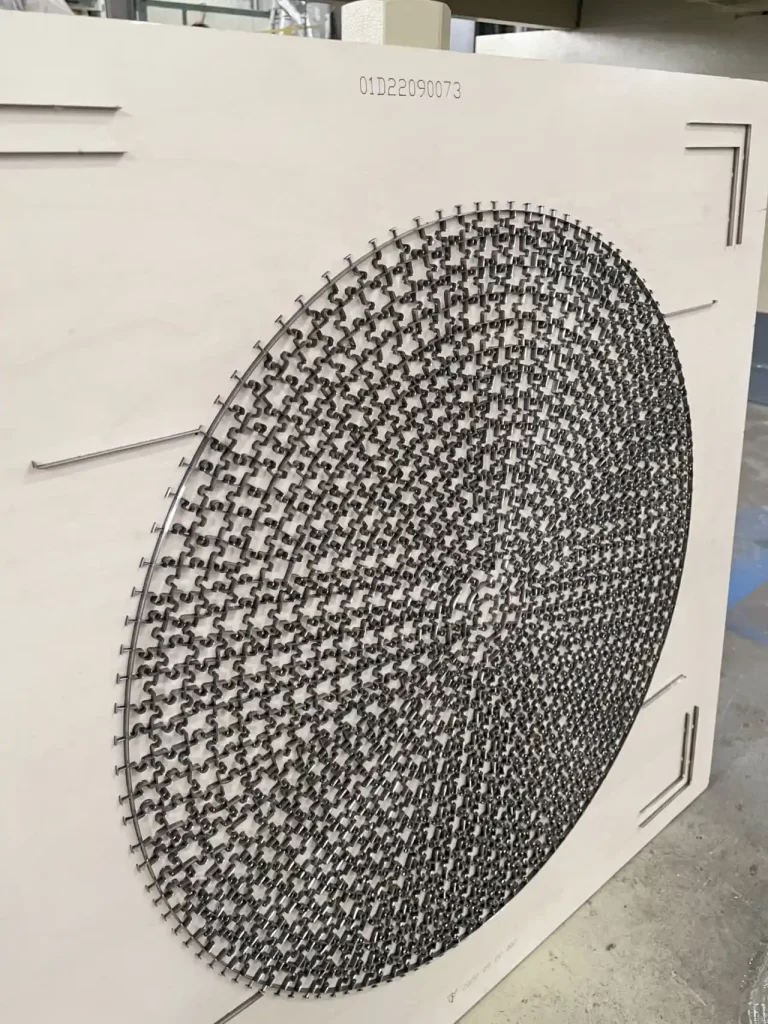

- 激光刀模:切割拼图通常使用激光刀模。 这是一种通过激光切割高强度胶合板后,将刀片嵌入槽中制成的模具。 刀片上的每个槽都由激光精确切割,确保拼图切割的精确性。 在液压机施加压力过程中,拼图刀模上的刀片被压在准备好的拼图纸板上。 压制完成后,拼图刀模上的模具刀模弹垫可确保拼图正确顶出,而不会粘在模具上。 即使是现在,拼图刀模的生产仍然需要大量的手工制作,每个刀片都需要手工敲入槽中。 为1000块拼图制作一个激光刀模仍然需要 5-7 个工作日。 Lexson 的拼图模具在业内处于领先地位,拥有顶级的加工技术、刀片和底板,同时还能保持较高的性价比。 刀模的质量往往决定了生产出的拼图边缘是否均匀无毛边。

拼图打散过程

切割完成后,拼图被送往机器视觉检测设备,检查是否有任何缺失。 检查完成后,拼图就会通过传送带传送到拼图打散机。 该机器配有硅棒,可在高效、均匀地分散拼图块,同时确保拼图不受损坏。

拼图装袋和包装

接下来,拼图将通过拼图装袋机进行PE膜热封装袋,随后进入质检人员检测阶段。 检验合格后,再装箱送到消费者手中。

结语

生产拼图需要大量专业设备和专业知识,需要不断的技术积累。 要想在行业中脱颖而出,生产线的智能升级势在必行。

尔迅金球Velxun旗下的子品牌Lexson可提供全套自动化解决方案,包括拼图切割机、拼图刀模、拼图打散机、拼图装袋机、拼图包装机、拼图覆膜机、拼图盒覆膜机等,这些都是拼图生产过程中必不可少的设备。 这些解决方案一直供应给世界一流的拼图制造商,并出口到全球 40 多个国家。 如果您对拼图生产工艺和设备有任何疑问,请随时咨询我们的专家团队。